現場に近い。だからおもしろい──

システム開発を通して田原工場を

支えるエンジニアの勇姿

製造技術開発

田原工場品質管理部

K.A

現場に近い。だからおもしろい──

システム開発を通して田原工場を

支えるエンジニアの勇姿

製造技術開発

田原工場品質管理部

K.A

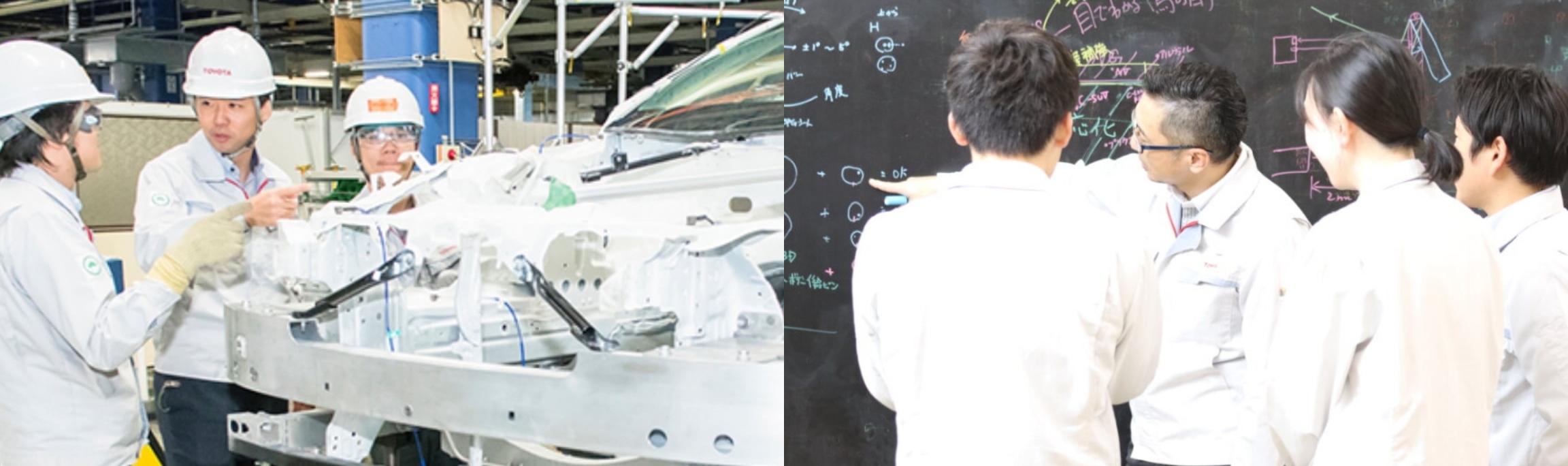

複合機メーカーでの12年間の勤務を経て、2021年にトヨタ自動車へキャリア入社したK.A。現場にこだわり、ものづくりに人一倍の熱量を持って取り組んでいます。国内最大規模の田原工場内で少数精鋭のソフト開発エンジニアとして活躍するK.Aが、これまでの経験や仕事の醍醐味について語ります。

ミッションは工場を支える

内製システム開発──

現場に一番近いエンジニア

私が所属しているのは、田原工場品質管理部の技術員室です。田原工場は国内11工場中最大規模で、エンジンから完成車両組立までを行うトヨタの中ではめずらしい一貫生産工場。工場のすぐ横には数万台をキープできる専用の埠頭があり、物流のハブとして国内の各工場から集めたクルマを主に北米へ送っています。

田原工場品質管理部全体には数百名、そのうち技術員室に在籍しているのは5分の1ほど。さらにその中でソフト開発に取り組んでいるエンジニアは十数名です。

品質管理部の技術員室は工場内にあり、現場を支える活動に取り組んでいます。その中で私が担当しているのは、工場向けの内製システム開発。たとえば、完成後さまざまな理由で保留される車両をお客様に少しでも早く出荷するための管理システムや、AIを活用した外観検査システムなどの開発を実施してきました。今取り組んでいるのは、工場での法規管理に関する情報管理システムです。

業務の中には上位から伝えられた課題を元にシステムを開発するケースがある一方、現場からの困り事を直接聞き、それらを開発につなげていくケースも多々あります。工場勤務なのでちょっと歩いた先には生産ラインがあり、車両組立や検査などの現場を目にすることができます。現場のチームリーダーとコミュニケーションをとる機会も多く、そこでの声を拾って課題解決につなげることもよくあります。

このように現場に寄り添った活動が多いことは私たちのチームの特徴でもあり、一般的な本社の開発組織とは違う点ではないでしょうか。企画から開発までの裁量が非常に大きく、マネジメントからの理解もあって、自分の想いを乗せて挑戦できるという点には大きなやりがいを感じています。

一方で、われわれ開発者とユーザーである工場のメンバーとの距離が近いがゆえに、ネガティブな意見がダイレクトに届いて冷や汗をかくことも。しかし、感謝の言葉を直接もらうことも多く、やりがいにつながっています。

私が業務に向き合う上で大切にしているのは、常に少しずつでも新たな挑戦をすること。もともと好奇心が強いからか、見つけた課題に対して、よりおもしろいアプローチやより良いアイデアを考えるのが好きなんです。単に課題を解決するだけでなく、驚きや喜びといったプラスの価値を提供できたらと考えながら取り組んでいます。

大きな挑戦がしたい。

ものづくりの手応えを最大限に

感じられる環境を求めてトヨタへ

前職の複合機メーカーでは、エンジニアとして現在と同じように内製システムの設計から導入まで一貫して携わっていました。毎週のように国内の各工場を回って現場に出向いたり、中国・シンセンの工場に赴任して現地スタッフ主体の開発チームの立ち上げに携わったりしたことで、ものづくりの現場のおもしろさを知りました。これらの経験は、今、田原工場で感じているおもしろさの根本にあるものです。

前職でも業務に手応えはありましたが、今後のキャリアを考えたとき、より楽しいことや好奇心を満たせることにチャレンジしたいと考えるように。そこで選択肢として挙がったのがトヨタです。

これまでの経験で、生産規模が大きいほど1%の改善による効果が強く表れることを感じていました。トヨタ以上の規模でものづくりに取り組んでいる会社はなかなかありませんし、デジタルな改善が求められていると求人票に掲載されていたので、私に貢献できることがあるのではないかと思ったんです。大きな挑戦ができるはず、と入社を希望しました。

実際に業務に取り組むようになって、驚いたことやギャップがいくつかありました。最初に面食らったのが、「トヨタ用語」や何万点もある部品の名称などの慣れない用語です。たとえば、量産しているクルマのことをトヨタでは「号口」と呼ぶのですが、初めて聞いたときはまったくわかりませんでした。入社して2年、周囲を飛び交う用語はだいたいわかるようになりました。

また、「D-ROOM」という組織の存在も挙げられます。データサイエンス全般をサポートする部屋で、どの拠点にもあり気軽に支援を受けることができますし、立場に関係なく学びを深められる場でもあります。入社後に技術面で迷うことがあっても相談先があるのは心強いと感じました。コミュニケーションや情報共有の場にもなっていて、私のようなキャリア採用者の不安を払拭してくれる、頼りになる存在です。

働き方においても、良い意味でギャップがありました。工場勤務と聞くと時間的な拘束が厳しいのではと思いがちですが、私のいる技術員室ではコアタイムなしのフレックスタイムや在宅勤務の制度が整っており、柔軟に働けます。私もプライベートな理由でリモートワークを選ぶことが多く、ライフスタイルに合わせて働き方を調整できる環境があると感じています。

改善。それは「誰かを楽にする」

ために──現場の強さを

技術力でより強固に

トヨタに入社し「TPS(トヨタ生産方式)」を職場や研修で学ぶ中で、TPSの本質は「誰かを楽(ラクに)にする」ということを痛感した印象深いエピソードをご紹介します。

ちょうど自分がトヨタに入社したころだったのですが、当時のTPS活動の“保留車両管理の改善チーム”では、あるムダを大幅に減らす改善策の有効性を実証できたものの、全面展開には離れた場所どうしで情報を共有する仕組みも必要となっていました。しかしチームにデジタルなスキルを持つエンジニアがおらず、仕組みのシステム化の目途が立たない状態でした。そこにキャリア入社したての自分がぴったりはまり、周囲からの手厚いサポートもあって、2週間でシステムのデモを作ることができました。現場やチームメンバーと連携してシステムの実装と改善を継続した結果、その1カ月後には現場で使えるレベルまで完成度が上がり、上位層への報告までできたんです。

しかし、システムが使われてしばらく経つと、現場からいろんな意見が届くようになりました。「端末の反応が悪い」「誤動作して使えない」「こんな機能ないの?」……。中には厳しい言葉もありましたが、現場の声は、現場を楽にしたい期待や想いにつながっていました。TPSには「改善後は改善前(改善が終わった後は次の改善のスタート)」という言葉もあり、真に「現場を楽にする」ための次の改善にすぐ取り掛かりました。

現場と開発の距離があると、そういった現場の声に対応できず、現場を楽にしたいと考えて開発したシステムでも、いつの間にか使われなくなることがあります。私の職場は現場のすぐ近くにあるため、直接現場の声を聞き、誰をどう楽にできるか素早くフィードバックできました。

改善を繰り返した結果、システムは「楽になる」仕組みとして現場に根付いただけでなく、今では当初スコープより広い範囲で「さまざまな人が楽になる」仕組みに進化しました。

「現場が楽になる」ことが工場や会社の競争力を向上させ、大きな意味ではお客様のうれしさにつながっていきますので、その意識も大事にしています。

この経験は、自分自身の成長や組織への貢献という観点でも一つのきっかけになったと思います。

キャリア採用の私が入社したことで、少なからず工場でのソフトウェア開発が加速し、現場の声との対話を通じて現場からの改善提案もデジタル思考になってきたと感じています。現場のスタッフからも「K.Aが来てくれたおかげで、今までできないと思い込んでいた改善提案ができるようになった」と声をかけてもらえた時は、トヨタに入って良かった、と心から思えた瞬間でした。

現場との同心協力の開発が

エキサイティングなものづくりの

経験を生み出す

今の仕事の魅力は、やはり現場との距離の近さです。ユーザーである工場スタッフと協力しながら開発ができることに加えて、裁量を持ってトライアンドエラーをできるような環境は、他ではなかなか見つからないのではないでしょうか。現場の近さがもたらす成長や効果の実感の速さは、工場のエンジニアならではのおもしろさだと思います。

直近で注力したいのは、これまで作ってきたシステムの他工場への横展開です。AI外観検査設備のシステムや、保留車両の管理システムは展開がすでに始まっています。同じトヨタでものづくりをする仲間たちと共有し、会社全体のものづくりのベースを上げる。そこからさらに良いアイデアを出し合い、助け合っていくことで、トヨタ全体のものづくりはさらに良いものになっていくと信じています。ただ、その想いの根底は「現場からの声」に基づく「誰かのために」という発想。それが上位課題と現場から寄せられる困り事を同時に解決する一番の近道です。今後もこの両輪を忘れず、今よりずっと早く回せるような、仕組みや体制の構築にも挑戦できたらと思っています。

私はものづくりのおもしろさに惹かれて、前職から今までエンジニアとしてさまざまなシステム開発に携わってきました。製造業におけるシステム開発は、腰を据えてしっかりと取り組むことができる分、成長や成果を生みやすいと思います。また、現場との距離が近いと現場の声がダイレクトに伝わり、開発がスピーディに進むため、非常にエキサイティングです。ものづくりが好きな方には、ぜひこの環境をおすすめしたいです。

自動車業界は今100年に一度の大変革期と言われ、トヨタも大きく変わろうとしています。私も変化の波やそれにともなう熱量を感じることが多く、ものづくりにおいて大きな挑戦をしたい、裁量を持って進めていきたいという方には、非常に魅力的な世界だと自信をもって言えます。

※ 記載内容は2023年10月時点のものです

高品質な製品を安く迅速に作り出すトヨタ式の生産ライン、そのモノづくり現場最前線をリードする技術開発職種です。 日々進化するクルマのカタチを具現化するため、開発上流からつくり方を検討・開発する事で、理想への妥協なく、かつお客様の期待を超えるトヨタ品質のモノづくりをリードしています。 創業期から培ってきた確かなクルマづくりのノウハウとお客様の期待を超えるための飽くなき挑戦によって技術革新を続け、モビリティーカンパニーへの転身と移動の課題解決や住み続けられる街づくり(Woven City)への事業化に挑戦しています。

入社形態:

職種:

本部・コース:

形式:

キーワード:

FindInterview

RECRUITING

RECRUITINGあなたが読みたい社員インタビューを

選択してください。