工場に育てられ、工場とともに

歩む~未来への「かけはし」~

生産管理・物流

車両工務部

S.K

工場に育てられ、工場とともに

歩む~未来への「かけはし」~

生産管理・物流

車両工務部

S.K

豊田市地区の3つの車両工場の生産計画を担うS.Kは、工場マネジメントのプロめざして国内外で経験を積んできました。若手時代の失敗や、インドネシアでの挑戦を経て学んだ、トヨタ自動車の強さの源泉と、今後の使命を語ります。

私の仕事は、工場の未来を

創る司令塔

私の名前はS.Kと言いますが、偶然にもトヨタで、「架け橋」となるような仕事を担ってきました。現在所属している車両工務部工場経営戦略室も、まさにそのような部門のひとつです。

車両工務部とは、いわばトヨタの車両工場のマネジメントをする部門です。ボデー・塗装・組立といった工場内の各製造工程をつなぎ、工場が進む方向性を示しリードする役割を担っています。また、車両工務部は工場運営におけるヒト・モノ・カネのうち主に“モノ・カネ”を担当し、人事機能とともに、工場全体の安定した生産活動と競争力向上をめざしています。工場の将来の姿を描いていく上でも重要な役割です。

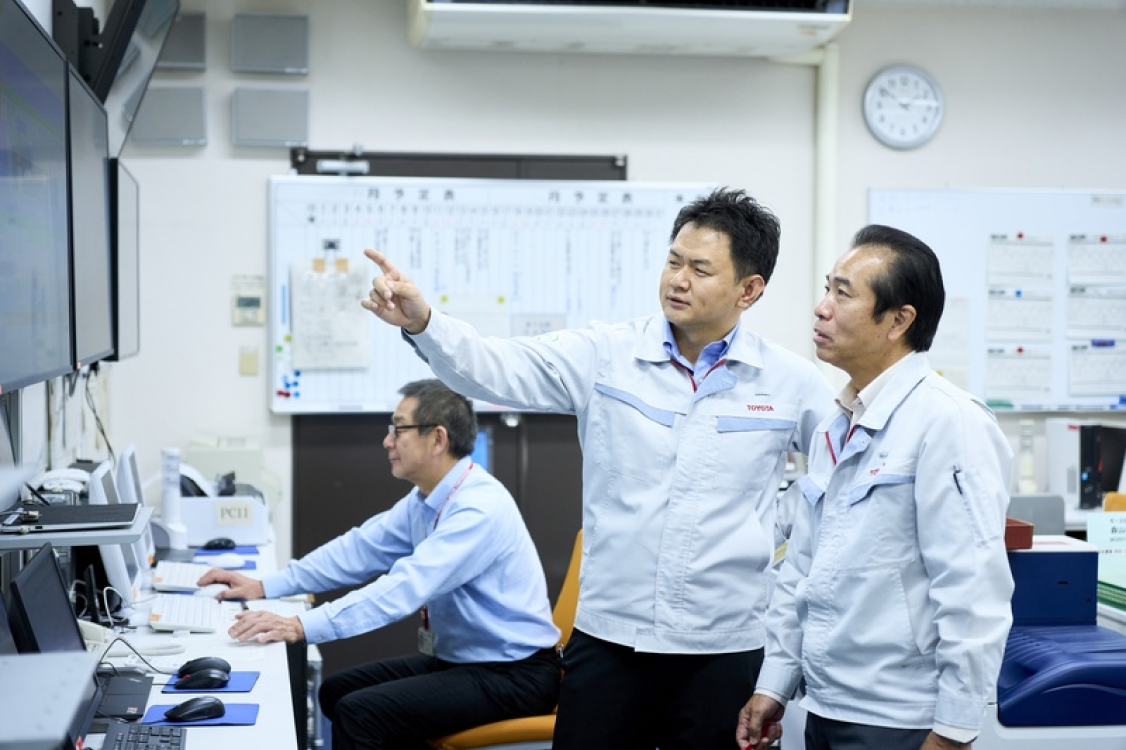

そのような部門で現在私が担当しているのは、生産計画の立案です。

豊田地区の3つの車両工場の生産計画を、3名のメンバーとともに市場のニーズ、関係協力会社様・トヨタ車両/ユニット工場の生産能力を考慮し、立案しています。チームリーダーとして、関係部署と連携しながら安全・品質第一のもと、工場経営観点を意識し、調整、組立てをしています。

この仕事の難しいところは、少し数字を変えるだけで、工場で働く皆さんに大きな影響を与えてしまうことです。「生産台数を増やそう」と決めたとすると、それを実現する多くの調整が発生します。工場の稼動時間に制限がある中、残業時間追加でいけるか?休日出勤追加が必要か?設備能力は足りるか?など多くの影響を考慮しなければなりません。これは、トヨタに限った話ではなく、仕入先・輸送会社、設備メーカーなど社外関係先様にも大きく影響するので、簡単に計画数値をいじれば良いという話ではありません。また、昨今では半導体のひっ迫や、要員確保の難しさ、各国の環境規制といった会社の取り巻く環境の厳しさもあって、作りたくても作れない要素がきわめて多くなってきています。

そうした難しさがありながらも、工場内各製造部署や本社機能(生産管理、調達、人事など)とも連携を図り、全体最適で調整し、計画に落としていかなくてはいけません。当然すべての人の希望を叶えることはできませんが、1台でも多くお客様にいいクルマをタイムリーにお届けするという共通の想いのもと、関係者との調整をリードしています。責任重大な役割ですが、1台のクルマにどれだけの人の想いが詰まっているのか、お客様一人ひとりの幸せに貢献しているのかを考えると、とてもやりがいのある仕事だと感じます。

工場の窓口として工場内関係者とのつながりを作る仕事だからこそ、現場に足繫く通うことを心がけています。人から伝聞した状況と実際とでは異なることも往々にしてありますが、現場を歩くと、今、工場内で起こっていることを肌で感じられ、事実が見えてきます。現場で何が起きているのか、自らの目で確認します。現場で働く人の生の声に耳を傾けた上で、ものごとを判断するよう心がける、トヨタでいう現地現物です。

人を育ててくれるトヨタの工場~

すべてはお客様の笑顔のために~

「現場に足繫く通うこと」、シンプルですがこの大切さを痛感したエピソードをご紹介します。

私の最初の配属は、豊田市にある元町工場の工務部でした。当時は工場ごとに工務部がありました。私は工場生産管理部門で、日々の部品調達や、新車切替に向けた工場内プロジェクトの進行管理などを担当していました。部品調達業務は足元の車両生産にクリティカルに影響を及ぼしますし、新車切替業務では、一歩間違えれば新車の発売タイミングに関わる責任ある業務です。

そこで新人のころに味わった苦い経験です。

部品調達を担当していた1年目、私のミスでたくさんの部品欠品を招いてしまったのです。工場にある在庫は限られているので、すぐに追加発注しないと工場の生産をストップさせてしまいます。その時、物流を担当する現場のリーダーから向けられた厳しい言葉を今でも鮮明に覚えています。「おまえが机の上で設定したシステムが現場にどんな変化を与えているか考えたことがあるか!」すぐに追加発注手配をした上で、現場に行ってみると、物流メンバー皆さんがバタバタと対応している光景が……。ことの重大さにハッとし、何かできることはないかと無我夢中で一つひとつの部品の到着を確認、速やかにラインに届ける作業を、現場の皆さんと繰り返しました。季節は真夏、夜の何時ごろだったか、ようやく状況が落ち着き、私は汗だくになって工場の休憩所で疲れ果てていました。そこへ、物流現場リーダーが冷たいドリンクをトンと机の上に置き、「あとは俺たちがやっておくよ」とかけてくれた一言が忘れられません。

自分の業務が現場に与える影響の大きさを実感し、中途半端な仕事をしてはダメだと痛感。同じ失敗を二度とさせない仕組みをつくる強い覚悟をしました。

工場は、本気で仕事ができてないことに対する気づきを与えてくれる。「1台1台がお客様にとって大切な1台、お客様笑顔のために」という目的に本気で向き合えば見捨てず助けてくれる。これこそがトヨタの強さの1つだと、身をもって知りました。人を育ててくれる場所、これがトヨタの工場です。

工場とともに成長

「意識改革=現場の景色を変える」

~感謝・謙虚・誠実の心で

本音のコミュニケーション~

失敗もありながら、元町工場で働いた7年間は、私の中に工場生産管理としての確かな自信を育ててくれました。さらなる成長を求めて希望したのが海外工場への出向です。インドネシアトヨタの工場に工務部の部長付コーディネーターという立場で派遣されることとなったのですが、赴任早々、「クルマが作りたくても作れない」という難題に直面することとなりました。

というのも、私が赴任した当時のインドネシアトヨタでは、競合他社と比べたときのトヨタのクルマの競争力が劣ってしまっていました。生産台数は生産能力に対して半分、この先新モデル導入の計画もない状態だったのです。このままでは先代の現地メンバー・日本人が築いてきた工場運営そのものが立ち行かなくなる可能性すらある。今動かないとこの先の未来はない、今こそ、工場に育ててもらった自分が工場と一緒に、この現状に立ち向かう時だ、と感じました。

明るい未来をめざし生き残るためには、何よりも工場中の意識を変えることが必要でした。そのために何ができるのか。パートナーの現地リーダーたちと「現場の景色を変えてみよう」と会話し、まずは工務部エリアの1つである構内物流現場で直ちに取り組みはじめました。もちろんいままでも改善は続けてきましたが、それでも負けている。どこにムダがあるのか?物流の運びを減らせば、生産性が上がるのではないか?スペースを贅沢に使っているのでは?日本のトヨタや他社ではどうやっている?休憩所の場所や建屋の壁が物流を妨げているのでは……?言語の壁も乗り越え、一歩先の姿をみんなで明確に共有するため、物流現場ジオラマを手作りし、私たちのめざしたい姿を表現しました。工場に入ってきた部品に対し、できる限り人の手を介さずにラインまで運ぶ、工程を小さくする、1cmにこだわり工程と工程を近づける、など思考や想いを共有しながらも、「スピード重視。ごちゃごちゃ考えすぎず、とにかくまずやってみよう」と、実際の工場レイアウトを毎週のように変更。時には私もメジャーで床面を測りながらスペースのミニマム化、工程を減らすことに尽力しました。半年経つころにはスペース・物流メンバーが3/4で運営できるようになり、現場の景色が変わりはじめました。「やればまだできる」と、みんなで確信した時です。そしてインドネシアで忘れかけていたのは、トヨタが大事にしてきたはずの「TPS(トヨタ生産方式)の心」すなわち 「もっと仕事を楽にするため、良いものを安くつくるためにムダをなくす、改善を続けること」だったのではと皆で話しました。

また、この活動を現地リーダーと進める中で、まだまだ現地の物流全メンバーの現状に対する危機意識が薄いようにも感じる瞬間がありました。しかし、一方で「このままではダメだ」と言葉で言うだけでは、そう簡単に現地メンバーの中に危機意識を醸成することはできません。全メンバーと共に成長するため、まずは、自分自身が意志を持ち強くやり抜く覚悟をもつこと、その姿勢を行動で示すこと、そして根気よく繰り返し伝え続けることを実践しました。

私は毎日現場に行って、慣れないインドネシア語とボディランゲージ、そして熱いハートを駆使して現地メンバーと会話を重ねました。最初から仕事の話はしません。一方的に伝えても耳を傾けてくれませんから。家族の話やローカルのおいしいレストランはどこかといった何気ない会話からはじめて、打ち解け合ってから、「明るい将来に向け、いまあらためて行動するとき!」と順を追って働きかけていったのです。本音のコミュニケーションは日頃の関係づくりから。若く赴任した私に対して、現地メンバーはみんな年上。上下関係の厳しい文化のインドネシアの中で、「かけはし」という人間性を受け入れてもらわなければ議論ができない、と思ったことからの行動でした。

さらに工務部だけでなく、工場一丸で活動を加速させるための仕掛けにチャレンジしました。即断即決を徹底するため、率先して点在していた各製造部オフィスを1フロアに集約。主な会議室を立ちスタイルに変更しました。また、コミュニケーションを深めるきっかけという意味で、食堂のランチで出される日本料理の味付け・メニュー改善に向け、キッチンに入り込むなど……。会話のネタになるし、何よりもおいしい料理は人を笑顔にする。仕事の時は、スピードもって全員一丸でチャレンジ、休む時には休み、笑顔でコミュニケーションできる環境づくりに邁進しました。これが後に「工場の景色を変える」ことにつながったのです。

さまざまなチャレンジを通じて現地メンバーと対話する機会を増やしていくと、3年が過ぎるころには、現地メンバーの行動や考え方が変わってきました。ある時、工場のレイアウトを担当する物流の若いメンバーが私にレイアウト案について相談に来ました。「ここはこうしては?」と指摘すると、「S.Kならやっぱりそう言うよね」なんて言うのです。当初思った危機意識、現状を打破するための覚悟と考動が伝わってきているのだと思うとうれしくなりました。意識を変えるために現場の景色を変える、想いを伝え続けることの大切さを身をもって感じました。また、想いが若い世代につながっていくことで、将来も後戻りせず、持続的な工場成長にもつながる、これこそ人財育成なのだと私自身気づいた瞬間でもありました。そんな彼はいまでも時々元気に連絡をくれます。

全ての土台は本音のコミュニケーション。どんな相手に対しても感謝、謙虚、誠実に。この心を忘れてはいけません。その思いを持って率先して自分が行動するのです。

ローカルのメンバーにも現状打破への意識が広まり、行動が変わった、数値の結果としても競争力が高まったと認められ、新モデルのクルマを作らせてもらえるようになりました。工場が存続できたことは、共に戦った仲間たちと大きな達成感を味わわせてくれました。もちろん未来が保証されたわけではないので、同じ状況にならないためにも、常に危機意識をもち、改善と成長を続けていくことを忘れてはいけません。

インドネシアの5年間は、本当に苦しくも充実した時間でした。それでも働き通せたのは、赴任当初から5年間、いつも近くで私のやりたいことを心から応援・指導してくれた直属の日本人上司の熱い熱いハートと支えがあったからです。

私の成長を信じてとことんチャレンジさせてくれる、困ったときにはとことん話を聞いてくれアドバイスをくれる、そんな上司がいることもトヨタの強みだと思います。

次は私自身がリーダーとして、自ら率先してチャレンジし続けながら、いまの私のチームメンバーや周囲の若手といった次世代に、いままで得た学び・気づきを想いにして、伝えていきたいと思います。これがトヨタの明るい未来につながり、最終的には世の中の幸せの量産につながると信じています。

幸せを量産するために、

工場も進化し続ける

海外で働けたことは、工場マネジメントの意義をより大きな視点でとらえるきっかけにもなったと思います。

インドネシアでは、トヨタが30年も40年も前に作ったたくさんのクルマが元気に走っていました。今でも現地の人々の足として生活を支えているのです。自分たちの想いをこめたクルマが異国の地でこんなにも大切にされているのか、幸せにつながっているのかと思うと、胸にグッとくるものがありました。それと同時に、グローバル企業としてのトヨタが、いかに世の中に大きな影響を与える存在なのかを知りました。それこそがトヨタで働く醍醐味なのです。

その責任を胸に、私たちは危機感を常に持たなくてはなりません。インドネシアでは工場の存続に向き合ってきましたが、海外を経験して日本に戻ってきた今、トヨタそのものがいつまで続くのかわからない状況なのだと、自分の考えを改めています。

電動化、半導体、要員など、さまざまなキーワードとともに、目まぐるしく世の中が変わっていく中で、モノづくりの本丸である工場も変化に対応していかなくてはなりません。「誰かのために」、世の中に貢献していくために、持続的にクルマづくりをしていくことが工場の使命です。工場で育ててもらった人材として、今度はそのための活動をリードしたい。これからも私は工場マネジメントのプロをめざして、チャレンジし続けます。

それと同時に、工場で働く1人として、工場で働く皆さんが楽しみながら本気でチャレンジできる現場づくりに貢献していきたいと思います。クルマづくりを通じて幸せを量産することが私たちのミッションですから工場の人たちにも幸せになってもらいたい。それが私の願いです。

※ 記載内容は2023年10月時点のものです

売れるクルマを売れるタイミングで売れるだけお客様に供給する司令塔。 KAIZENという言葉は海を渡った。世界に誇る、トヨタの競争力の秘密が、ここにあります。

入社形態:

職種:

本部・コース:

形式:

キーワード:

FindInterview

RECRUITING

RECRUITINGあなたが読みたい社員インタビューを

選択してください。